随着以5G为代表的新一代信息技术的快速发展,信息技术和智慧工厂新模式加速融合已成为发展大趋势,宝钢湛江钢铁作为“5G+智能制造”的创新发展示范区,在5G、工业互联网等方面勇于先行先试,加快研发和应用创新。

今年5月17日,宝钢湛江钢铁携手广东联通举行了湛江钢铁·联通5G试验网开通仪式,标志着湛江钢铁正式迈出开启“5G+智能制造”的第一步,湛江钢铁也成为中国宝武首个应用5G工业化的生产制造基地。

点击下方图片 观看视频

5G网络的接入只是宝钢湛江钢铁智慧化产业升级的第一步。超高速、低延时的网络在日常的工作中需要新的载体,采用以往控制设备接入5G网络将很难发挥高速网络连接优势,出现高速公路跑马车的尴尬情况,升级改造就无从谈起。基于5G技术的运维终端选择成为湛江宝钢化工新型碳材料智能制造项目顺利实施的关键。

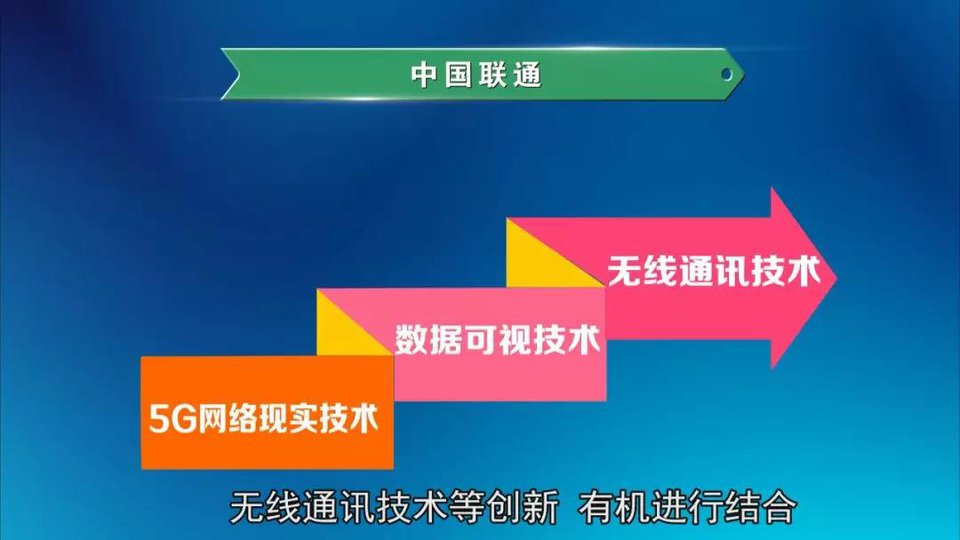

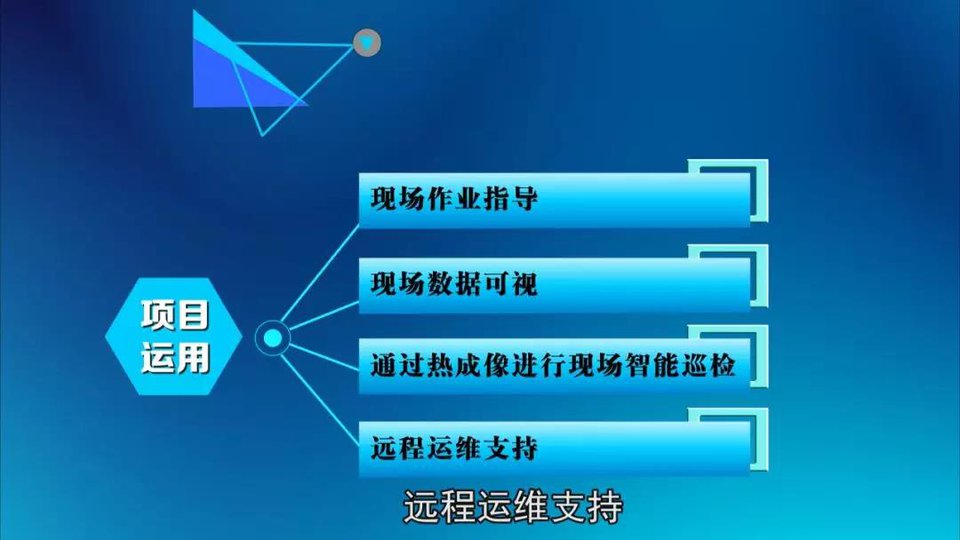

湛江宝钢化工新型碳材料智能制造新模式利用中国联通5G的大宽带海量连接、低延时、高可靠性等特性,采用RealWear头戴计算机作为智能控制装备,进行交互式现场巡检,达到巡检高效化、智能化以及安全化的管理目标。中国联通在湛江宝钢化工部署5G网络现实技术、数据可视技术、无线通讯技术等创新的综合应用结合湛江宝钢化工碳材料智能巡检特点进行相应研究和开发,实现了现场作业指导、现场数据可视、通过热成像进行现场智能巡检和远程运维支持。

在实际运用案例中,湛江宝钢化工焦油中控人员发现萘蒸馏加热炉进口流量发生波动,中控人员拨通巡检人员佩戴的RealWear头戴计算机,指派巡检人员赶赴现场检查煤气管道及阀门等是否正常。现场巡检人员对管道进行逐一检查,并通过RealWear头戴计算机的远程摄像头将现场信息反馈到专家系统的相关设备上,中控人员将管道上的压力表标示出来发送至现场巡检人员设备画面;巡检人员根据标示比对管道压力是否正常,经过检查煤气压力属于正常范围内,中控人员再次将煤气远传流量计参数表发送至现场人员头戴计算机,并指导巡检人员检查煤气远传流量计显示是否正常,最终发现流量计显示数据与参数表上的数据差异较大,中控人员将现场视频画面冻结标识出需检查部位指导现场人员进行检查,并发现事故原因为煤气导压管变形异常,并安排相关人员进行处理。

巡检人员佩戴RealWear HMT-1Z1防爆头戴计算机

在过去的3G或4G时代,钢铁行业面临的痛点和风险的确无法被有效解决,但在5G时代却有了可能性。钢铁行业正拥有着工业制造领域最丰富和复杂的应用场景,比如超高温、超低温;超快、超慢;纯净空气等。超高速网络的接入和智能化设备的使用将改变以往钢铁制造行业模式,将工作人员从流程繁琐,重复验证的工作中解放出来,利用低延时智能化的工业运维辅助设备,提高钢铁生产各个环节的智能化水平,促使整个钢铁行业生产事故率大幅下降,保障了工业企业的生产安全、人员安全、和设备安全。

“5G+智慧钢厂”创新应用,助力湛江宝钢化工“智慧钢厂”信息化高速发展,也启迪了资源利用型产业数字化转型的发展方向,是成为众多传统企业向5G智慧工业时代迈进榜样,也是RealWear助力众多传统企业进行数据可视化升级的一个缩影。